FlexSim智能仿真平台助力高效能三维建模极致探索

19429202025-03-23教程攻略14 浏览

一、三维建模如何摆脱“纸上谈兵”?

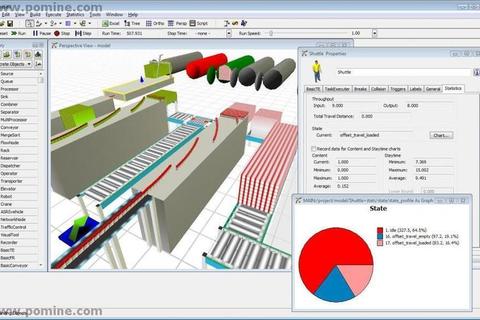

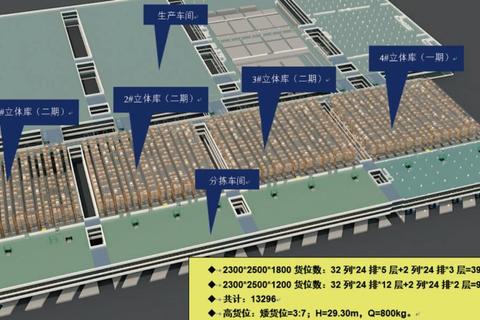

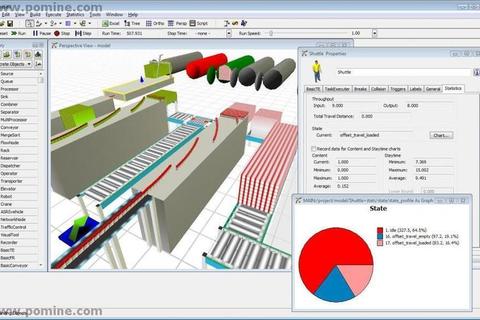

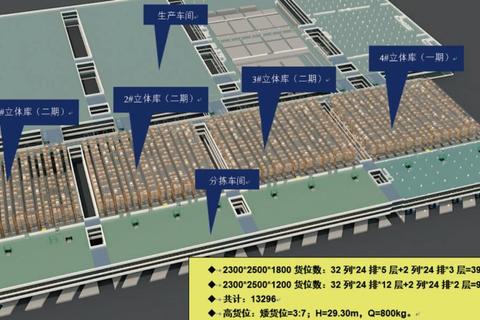

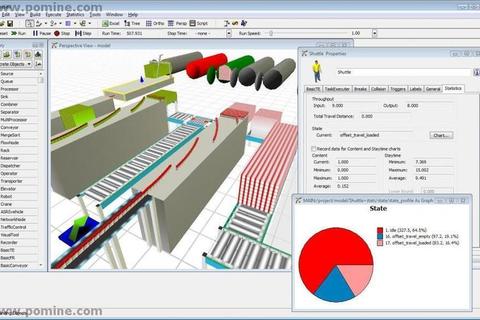

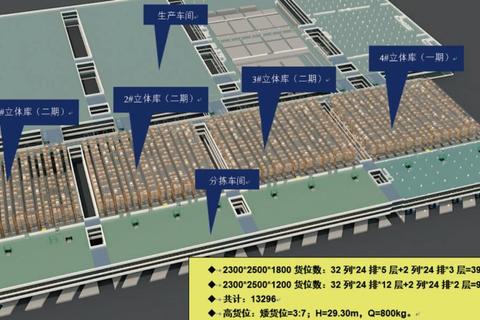

传统三维建模常被诟病“重形式轻功能”——精美的模型却无法反映真实系统运行规律。而FlexSim智能仿真平台助力高效能三维建模极致探索的核心突破,在于将几何建模与动态逻辑深度融合。以某大型物流分拣中心项目为例,传统建模仅能呈现传送带布局,而FlexSim通过设置正态分布货物到达时间(normal(10,2)s)、动态调整分拣合格率(A类80%、B类85%、C类90%)等参数,使得模型能准确模拟货物堆积、设备超载等12种异常工况。数据显示,该模型帮助企业减少30%的设备闲置时间,分拣效率提升22%。

二、模型优化只能依赖经验判断?

在港口集装箱调度案例中,FlexSim智能仿真平台通过三层优化机制颠覆传统经验决策:首先建立基础装卸模型,导入历史作业数据校准;其次设置动态优先级算法,当船舶等待时间超过阈值时自动触发起重机调度策略调整;最终通过蒙特卡洛模拟生成7种应急预案。相比人工调度方案,该模型使集装箱平均周转时间缩短18%,设备能耗降低15%。更突破性的是,平台内置的A寻路算法能实时优化AGV路径,解决传统建模中路径冲突难题。

三、数字孪生是概念还是生产力?

某汽车工厂运用FlexSim智能仿真平台构建喷漆车间数字孪生体,通过Omniverse连接器将仿真模型转换为OpenUSD格式,实现三大突破:实时渲染帧率提升至60FPS,物理引擎精度达毫米级;设备数字孪生体与实体产线数据同步误差小于0.3%;支持VR远程巡检,培训效率提升4倍。该案例验证,FlexSim智能仿真平台助力高效能三维建模极致探索已跨越虚实边界,使数字孪生从技术概念转化为可量化的生产工具。

可操作建议:

1. 善用开源案例库:FlexSim官方及开发者社区(如GitCode)提供超过200个行业模型模板,建议从配送中心、生产线等典型场景入手学习

2. 构建动态参数体系:在基础建模完成后,务必添加时间序列分析模块,如机器故障率动态调整函数

3. 跨领域技术融合:尝试将模型与AI视觉(如OpenCV)、物联网数据接口对接,拓展仿真边界

4. 验证-迭代机制:设置每周模型校准周期,对比仿真数据与实际运营数据的偏离度,建议控制在5%以内

通过这三个维度的深度探索,FlexSim智能仿真平台正重新定义三维建模的价值标准——从静态展示走向动态推演,从经验驱动转向数据智能,为制造业数字化转型提供可落地的技术路径。