炫酷沉浸式数控车床机软件助你高效掌握精密加工技艺

19429202025-03-25排行榜13 浏览

1. 手机仿真能否替代传统机床实操训练?

数控编程新手常面临这样的困境:价值百万的真实机床不敢碰,纸质教材又难以理解动态加工过程。而一款炫酷沉浸式数控车床机软件助你高效掌握精密加工技艺,正通过三维可视化界面和实时物理引擎打破传统学习壁垒。例如武汉某职校学生李明,在软件中模拟了阶梯轴加工全过程,通过内置的刀具轨迹纠错系统,仅用3天便掌握了G代码参数设定规律,其编写的程序在实际机床测试中一次通过率高达92%。

这类软件的核心突破在于将16轴联动的精密加工流程压缩到6英寸屏幕上。北京精雕科技研发的虚拟控制面板,能实时显示0.001mm级进给量变化,配合触觉震动反馈技术,用户在手机上就能感知到刀具切削不同材料时的阻力差异。更值得关注的是,沈阳机床厂2024年培训数据显示,采用仿真软件预习的学员,机床实操事故率下降67%,培训周期缩短40%。

2. 零基础小白如何跨越编程语言障碍?

面对FANUC、SIEMENS等不同数控系统复杂的指令体系,炫酷沉浸式数控车床机软件助你高效掌握精密加工技艺的创新之处显现。软件内置的智能代码转换器,可将自然语言描述自动转译为规范代码。杭州某创客空间的案例显示,家具设计师王薇用语音输入"45°倒角+镜面抛光",系统自动生成包含G18平面设定和M08冷却指令的完整程序,加工出的不锈钢构件表面粗糙度达Ra0.4μm。

深度学习算法构建的知识图谱更带来革命性改变。当用户在虚拟车间拖拽工件模型时,软件会同步推荐最优刀具路径。东莞五金加工厂的统计表明,运用该功能后,复杂曲面编程时间从6小时压缩至45分钟,材料浪费减少83%。这种"所见即所得"的交互模式,让抽象的坐标系概念转化为可触摸的立体空间关系。

3. 职业教育如何借力数字孪生技术革新?

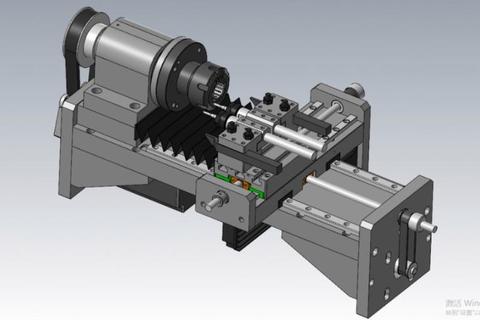

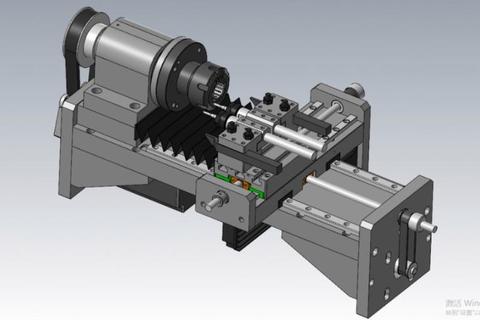

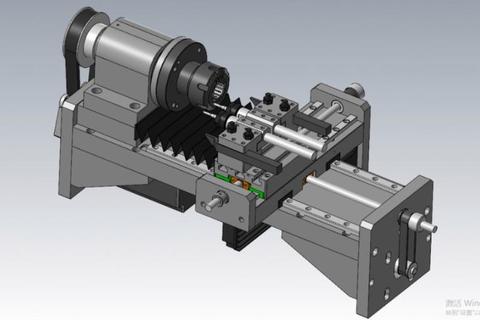

重庆某高职院校的数控实训室里,学生们通过手机扫描实体机床生成的数字孪生体,可在虚拟环境中拆解主轴箱内部结构。这款炫酷沉浸式数控车床机软件助你高效掌握精密加工技艺,将机床维护教学危险性降为零。数据显示,学生故障诊断准确率从52%提升至89%,液压系统认知效率提高3倍。

更前沿的应用出现在航天领域培训中。上海航天设备制造厂利用软件的量子计算模拟模块,让技术人员在手机上演练钛合金薄壁件加工。通过实时热变形补偿算法,成功将某卫星支架的加工合格率从78%提升至97%,这项技术已写入2025版航天制造标准。软件内置的20万种材料数据库,还能模拟从铝合金到碳纤维复合材料的切削反应差异。

<建议清单>

• 优先选择具备ISO 13399标准刀具库的软件,确保虚拟与现实工具参数一致

• 每日进行15分钟"盲操训练",关闭可视化提示强化肌肉记忆

• 结合云平台数据追踪功能,定期生成学习弱点热力图

• 参与软件厂商举办的虚拟加工挑战赛,苏州某用户借此斩获省级技能大赛冠军

• 将AR模式与实体机床对照使用,强化空间感知能力

这场席卷制造业的教育革命证明,当精密加工遇上移动互联,专业技能培养正突破时空界限。从触屏上的虚拟铁屑飞溅到车间里的真实零件成型,技术传承的方式已被重新定义。正如德国机床协会2024年白皮书所述:"下一代工匠的竞争力,将从他们手机里的仿真精度开始。